önceki sayfa

DUEDI firması, Padova Üniversitesi ile işbirliği içinde, alüminyum alaşımlarında katılaşmanın denge dışı termodinamiği için yenilikçi bir analiz yöntemi geliştirmiştir.

Katılaşmanın Termodinamik Analizini prosedürü şu şekildedir:

- Operatör, aynı anda kimyasal analiz için gerekli olan aynı erimiş metali kullanarak 300 g'dan daha hafif bir numune dökecektir.

- TAL yazılımımız daha sonra otomatik olarak başlayacak ve yaklaşık 6 dakikadan daha kısa bir süre sonra katılaşma aşaması tamamlandığında katılaşan numune otonom olarak ekstrakte edilecektir.

- Operatör, silinmez bir kalem kullanarak, dökülen alaşımın türü, ilgili döküm numarası ve numunenin alındığı üretim aşaması (örn. gazdan arındırmadan önce) dahil olmak üzere temel bilgileri kaydetmekten sorumlu olacaktır.

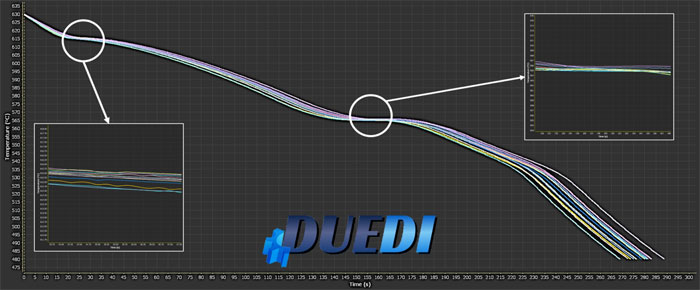

Katılaşma termal analizi, alüminyum alaşımlarının eriyik kalitesini kontrol etmek için çeşitli analiz ve makine öğrenimi yöntemleri kullanan çevrimiçi bir yöntemdir. Bu yöntemi dökümhaneler için mümkün kılmanın ilk adımı, elde edilen verilerin tekrarlanabilirliğini ve yüksek hassasiyetini garanti edebilecek benzersiz bir veri toplama sistemi geliştirmekti. Tasarladığımız, geliştirdiğimiz ve patentini aldığımız sistem tamamen kararlıdır ve katılaşma sırasındaki sıcaklık değişimlerini yüksek doğruluk ve tekrarlanabilirlikle elde edebilmektedir.

TAL analizinin kimyasal analizin yerine geçmediğini ve Spectro gibi nicel bir analiz aracının yerini alamayacağını lütfen unutmayın. Bununla birlikte, temel malzeme özelliklerini elde etmek için hızlı ve verimli bir araç sunarak dökümhanelere süreçlerini optimize etmek için değerli bilgiler sağlar.

Bu benzersiz çevrimiçi yöntemle eriyikteki olası tüm değişiklikleri tespit etmeyi mümkün kılmanın ikinci adımı, hassas bir analiz yöntemi elde etmektir. bu sistemle katılaşmış parçanın kimyasal, mikroyapısal ve mekanik özelliklerini 6 dakikadan daha kısa sürede hassas bir şekilde tahmin etmenin mümkün olduğuna inanıyoruz. Veriler aşağıdaki gibidir:

-

Silisyum, Bor, Titanyum, Stronsiyum, Bakır, Magnezyum vb. ağırlık yüzdesi gibi kimyasal bileşim verileri;

-

Alüminyum tane boyutu (tane incelticilerin etkinliği), silikon modifikasyon seviyesi (silikon modifiye edicilerin etkinliği) gibi mikroyapısal veriler;

-

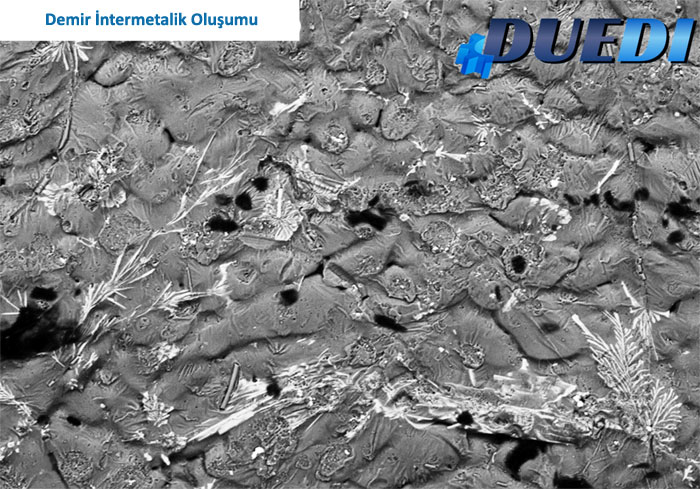

Demir kirlilik seviyesi ve intermetalik oluşum (tip ve yüzde);

-

Çökeltilerin varlığı (örn: magnezyum çökeltileri);

-

Eriyiğin mekanik özellikleri.

Bu süreci takip ederek, sistemi hassas bir şekilde kalibre edebilir ve kimyasal bileşim (alaşım elementlerinin yüzdesi), mikroyapısal özellikler (çeşitli alaşım elementlerinin modifikasyon seviyesi, mikro ve makro büzülme, intermetalik demir parçacıkları gibi istenmeyen alaşım elementlerinin tespiti, vb) ve mekanik özellikler (çekme ve akma dayanımı, sertlik seviyesi, uzama, vb) dahil olmak üzere doğru verileri toplayabiliriz. Tüm bu değerli bilgiler, dökümhanenizde özel laboratuvar ekipmanlarına ihtiyaç duymadan 6 dakikadan daha kısa bir sürede elde edilebilir.

Sistem kullanımı basit olacak şekilde tasarlanmıştır ve her şey yazılım ve donanım tarafından otomatik olarak yapılır. Prosedür aşağıda özetlenmiştir.

-

Yazılımın başlatılması. Güvenlik nedeniyle, eriyik kalitesinin kontrol edildiği her döngü için operatör yazılımdan başlat düğmesine basmalı ve sistemin hazır olması için zaman vermelidir.

-

Eriyiği haznenin içine dökün. Sistem otomatik olarak veri almaya başlar.

-

Katılaşmış parçanın otomatik olarak dışarı atılması.

-

Operatör katılaşmış parçayı çıkarmalı ve üzerine benzersiz seri numarasını yazmalıdır (soğuduktan sonra).

- Ölçüler: 850x510x1620 mm

- Ağırlık: 80 kg.

- Güç: 230V

- Çalışma Süresi: 5-10 dakika

- Hassasiyet: +/- % 0.5 (termokupl)

- İşletim Sistemi: Microsoft Windows

Dökümhanedeki Katılaşma Termodinamik Analizinin (TAL) temel amacı, alüminyum alaşımlarının katılaşma süreci sırasında malzeme özelliklerinin hızlı ve kapsamlı bir şekilde değerlendirilmesini sağlamaktır.

Dökümhane, TAL Makinesi ve ilgili analiz yöntemini kullanarak aşağıdaki hedeflere ulaşmayı amaçlamaktadır:

- Gerçek Zamanlı İzleme: TAL analizi, katılaşma eğrisinin ve türevlerinin gerçek zamanlı olarak izlenmesine olanak tanıyarak dökümhanenin döküm sırasındaki metalürjik süreçler hakkında değerli bilgiler edinmesini sağlar,

-

Malzeme Karakterizasyonu: Her numunenin kimyasal analizi sayesinde dökümhane, alaşımların kimyasal bileşimini doğru bir şekilde belirleyebilir ve mevcut alaşım elementlerinin yüzdesi hakkında temel veriler sağlayabilir.

-

Süreç Optimizasyonu: Dökümhane, döküm sürecinin çeşitli noktalarından (örneğin filtrelemeden önce, gazdan arındırmadan önce ve gazdan arındırmadan sonra) yeterli sayıda numune alarak, üretilen her alaşım türü için döküm sürecini optimize etmeyi amaçlar.

-

Malzeme Kalitesi Değerlendirmesi: TAL analizi, tutarlı ve yüksek kaliteli alaşımların korunması için çok önemli olan büzülme ve alaşım elementlerinin modifikasyon seviyeleri gibi mikroyapısal özellikler de dahil olmak üzere katılaşmış malzemenin kalitesini ve bütünlüğünü değerlendirmeye yardımcı olur.

-

Verimlilik ve Maliyet Etkinliği: TAL analizi, malzeme özelliklerini elde etmek için hızlı ve verimli bir yol sunarak karmaşık ve zaman alıcı laboratuvar testlerine olan ihtiyacı azaltır, böylece üretim süreçlerini optimize eder ve maliyetleri düşürür.

-

Hassas Veri Toplama: Dökümhane, döküm sürecinin farklı aşamalarından önemli sayıda numune toplayarak, malzemenin kabul edilebilirlik aralıklarını iyileştirmek için yeterince hassas ve güvenilir veriler elde etmeyi amaçlamaktadır.

Genel olarak, dökümhanede TAL analizinin ana hedefi, proses kontrolünü geliştirmek, yüksek kaliteli alüminyum alaşımlarının üretimini sağlamak ve küresel pazarda gelişmiş verimlilik, tutarlılık ve rekabet gücü için veri odaklı karar vermeyi kolaylaştırmaktır.

Sistem kullanımı basit olacak şekilde tasarlanmıştır ve her şey yazılım ve donanım tarafından otomatik olarak yapılır.

Analiz aşamasında ve TAL Makinesinde döküm işleminin başlangıcında, dökümcü ilk olarak metalürjik süreçler hakkında değerli bilgiler sağlayan katılaşma eğrisini ve ilgili türevlerini gözlemleyecektir. Ayrıca, analize tabi tutulan her numune için ilgili bir kimyasal analiz gereklidir.

Kesin ve güvenilir verilerin elde edilmesini sağlamak için, aynı analiz noktasından en az 50 malzeme numunesi alınması gerekecektir. Örneğin, numuneler "filtreden önce", "gazdan arındırmadan önce" ve "gazdan arındırmadan sonra" toplanacaktır. Nihai hedef, üretilen her alaşım türü için filtrelemeden hemen önce 50, gazdan arındırmadan önce 50 ve gazdan arındırmadan sonra ve külçe kalıbına veya döküm hattına girmeden önce 50 numune daha almaktır.

Bu numuneler toplandıktan sonra, teknik ofisimiz her birini özel ekipman kullanarak titizlikle analiz edecek ve malzemenin kabul edilebilirlik aralıklarının iyileştirilmesini sağlayacaktır. Bu kapsamlı yaklaşım, malzemenin özelliklerinin eksiksiz ve doğru bir şekilde değerlendirilmesini sağlayarak döküm sürecinin optimizasyonuna ve alaşım üretiminin genel kalitesine yardımcı olacaktır.

|

|

|

805x510 h1620 mm |

Hareketli makinenin ağırlığı:

|

80 kg |

Çıkan numunenin ağırlığı:

|

300 g (± 50 g) |

|

230 V |

|

5 - 10 dakika |

|

± %0,5 |

|

Microsoft Windows |

sayfa başına git |